Komfortabler als per Netzstecker lassen sich Elektroautos mithilfe induktiver Ladesysteme wieder aufladen. Die Leistungsklassen bei der kabellosen Energieübertragung steigen ständig. Doch damit wächst auch die Gefahr, die von metallischen Objekten im Ladefeld ausgeht. Für sie braucht es ein geeignetes Detektionssystem.

Autoren: Daniel Preis, Systemingenieur Wireless Power Transfer Systems, und Thomas Eiber, Projektleiter Wireless Power Transfer Systems, beide bei der Zollner Elektronik AG

Klappe auf, dann beginnt der Kampf mit dem unhandlichen, schweren Kabel, das oft auch noch schmutzig ist. Vielleicht klemmt zusätzlich der Stecker und sitzt erst nach dem zweiten Versuch richtig. Wie viel einfacher ist da das induktive Laden von Elektroautos: Die Energieübertragung erfolgt kontaktlos über Magnetfelder. Es reicht, über dem sogenannten Ground Pad mit Bodenspule zu parken. Das im Fahrzeug verbaute Car Pad mit Empfängerspule lädt dann die Batterie automatisch auf.

Kabellose Ladesysteme erschließen sich in den letzten Jahren immer neue Anwendungsgebiete und verdrängen in verschiedenen Märkten etablierte Stecklösungen. Bei einigen Zahnbürsten oder Smartphones ist das induktive Laden schon seit Längerem Standard und auch in der E-Mobility-Branche oder bei autonomen Nutzfahrzeugen werden kabellose Systeme erforscht. Neben Prototypen gibt es erste Serienprodukte, damit einhergehend konkretisieren sich die Standardisierungen für das induktive Laden im Automobilsektor.

Berühr- und Brandschutz nötig

Sie betreffen auch ein Gebiet, das mit zunehmender Ladeleistung immer mehr Brisanz bekommt: die Erkennung von Fremdobjekten auf dem Ground Pad. Denn die starken Magnetfelder, die sich zwischen den beiden Spulen aufbauen, induzieren nicht nur den nötigen Strom in die Batterie. Sie können auch metallische Objekte auf der Oberfläche teilweise in Sekunden auf mehrere Hundert Grad erhitzen. Dann wird es gefährlich für alles, was damit in Kontakt kommt, Ladesystem ebenso wie Mensch. Außerdem können die Objekte sich selbst oder andere Materialien entzünden; ein Brand droht. Deshalb müssen ein Autoschlüssel, der aus der Hand gerutscht ist, ein zu Boden gefallener Schraubenzieher und Ähnliches vor und während des Ladevorgangs sicher erkannt werden.

Norm an Härtefällen ausgerichtet

Ist das nicht gewährleistet, gibt es keine Zulassung für ein induktives Ladesystem. Die Standardisierungsgremien IEC, SAE und DKE haben sich bereits früh mit der Risikoabsicherung befasst und klare Anforderungen spezifiziert. Einen Beitrag zur Grundlagenforschung hat auch die Zollner Elektronik AG im Rahmen des Forschungsprojekts STILLE geleistet. Um zu bestimmen, welche Arten von Fremdkörpern sich im Magnetfeld erhitzen und damit kritisch werden können, hat sie in ihrem Testlabor Messreihen mit einer Anzahl verschiedener Objekte durchgeführt. Mithilfe einer Helmholtz-Spule wurde ein steuerbares zeitveränderliches Magnetfeld erzeugt, das im Bereich des zu untersuchenden Objekts möglichst homogen war. Wärmebildkameras gaben Aufschluss darüber, wie stark sich die einzelnen Objekte erwärmten und ob das Brände begünstigen konnte.

Auf Basis dieser Daten und anderer vergleichbarer Untersuchungen haben die Standardisierungsgremien Testobjekte identifiziert, welche zur Absicherung eines Fremdobjekterkennungssystems oder FOD-Systems (Foreign Object Detection) herangezogen werden können. Bewährt es sich bei diesen Härtefällen, funktioniert es auch bei ähnlichen Objekten derselben Kategorie. Alufolie zählt dazu, außerdem Nagel, Münze und Stahlblock. Letzterer wird sehr warm und steht so stellvertretend für Smartphones. Die Brandgefahr lässt sich am besten mithilfe einer Büroklammer testen. Diese erhitzt sich bei drei Millitesla innerhalb von dreieinhalb Minuten auf knapp 400 Grad – hält sie einen Stapel Papiere zusammen, können sich diese entzünden. Bei der Zulassung nach der europäischen Norm IEC 61980-3 wird geprüft, ob alle fünf Testobjekte verlässlich erkannt werden und eine Abschaltung des Ladesystems nach sich ziehen.

Induktives Sensorprinzip zur Risikominimierung

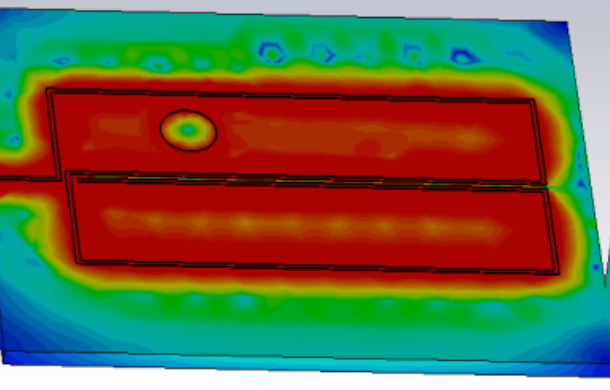

Ebenso wichtig ist, dass das FOD-System nur jene Fremdkörper detektiert, die eine Gefährdung darstellen. Andere Materialien, die durch das Ladefeld nicht erwärmt werden, beispielsweise Sand oder Holz, müssen differenzierbar sein, damit der Ladevorgang nicht unnötig unterbrochen wird. Eine induktive Sensortechnologie bietet sich hier an, da sie genauso wie das Ladefeld nur auf Objekte reagiert, die eine potenzielle Gefährdung hervorrufen. Die Zollner Elektronik AG hat ein entsprechendes System entwickelt und dazu den gesamten Spulenbereich der Bodenplatte in eine Vielzahl von Sensorfeldern unterteilt. Diese erzeugen jeweils ein eigenes Magnetfeld, welches durch alle leitenden Objekte verändert wird. Ein Messsystem erfasst derartige Änderungen und wertet sie über verschiedene Algorithmen aus. Die Herausforderung dabei: Die Messung muss auch noch in Gegenwart des Ladefeldes, das 1.000.000-mal stärker ist, mit ausreichender Sensitivität funktionieren.

Über 99 Prozent Sicherheit

Bereits seit 2015 forscht die Zollner Elektronik AG an Technologien zur Erkennung metallischer Objekte im induktiven Ladefeld. Die erste Generation ihres FOD-Systems steuerte sie zum bislang einzigen nach IEC 61980 zugelassenen induktiven Ladesystem bei, dem BRUSA Wireless Power Transfer System ICS 1. Bei der zweiten Generation, die BRUSA als mögliche Lösung für FOD nutzen kann – gemeinsam prüfen die beiden Unternehmen eine mögliche Integration in das Design des kommenden BRUSA-Ladesystems –, hat Zollner noch einmal die Zuverlässigkeit verbessert. Eine optimierte Integration ins Gehäuse sorgt für mehr Robustheit, während durch Anpassungen der Sensorstruktur die Sensitivität weiter erhöht wurde. Ergebnis: Das FOD-System Gen2 erkennt sämtliche Objekte, die als kritisch eingestuft sind, zu mehr als 99 Prozent.

Mithilfe von automatisierten Messungen an einem Roboterprüfstand hat die Zollner Elektronik AG die Sensitivität des Sensorsystems detailliert evaluiert. In diesen Testreihen wurden die fünf Objekte aus der Normung mittels eines Rasters über die gesamte Spulenfläche bewegt. Auch bei eingeschaltetem Ladefeld war die Sensitivität unbeeinträchtigt und ermöglichte eine sichere Detektion. Vergleichbare Messreihen eines interessierten OEM bestätigten diese Ergebnisse: „Zollners FOD-System Gen2 erreicht mit seinen zwei Erkennungsalgorithmen eine verlässliche und stabile Erkennungsrate, die bei über 99 Prozent liegt. Das gilt sogar für die schwierigsten Objekte“, stellte dieser fest.

Damit beweist das FOD-System Gen2 zudem, dass es sich auch an unterschiedliche Spulensysteme anpassen lässt. Der Sensor in der Bodenplatte ist flexibel einsetzbar – unabhängig von verwendetem Spulendesign, Spulenströmen, Frequenzen und weiteren Designfaktoren. Er kann in verschiedenen induktiven Ladesystemen einen gefahrlosen Ladevorgang gewährleisten. Befürchtungen, das induktive Laden sei nicht sicher, müssen Autofahrer also nicht haben. Für sie ist es einfach eine komfortable Art, ihr Fahrzeug bereit zu machen für den nächsten Einsatz.